2020年9月22日,習近平主席在第七十五屆聯合國大會上提出:“中國將提高自主貢獻力度,采取更加有力的政策和措施,二氧化碳(CO2)排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和。

在目前國家“雙碳”戰略的引導下,顆粒物排放標準要求10mg/Nm3甚至5mg/Nm3以下的趨零超凈排放水平,這對于水泥、鋼鐵、電力、垃圾焚燒等行業來說無疑是一個巨大的挑戰,且這些高能耗行業普遍存在碳排放量高的問題。

為達到趨零超凈排放標準,目前所用袋式除塵技術多為PTFE覆膜濾料,與非覆膜濾料相比,覆膜濾料以表面過濾的形式,迎塵面微孔膜小孔徑的特性可實現煙氣中粉塵的高精度、高過濾效率分離,但是常規PTFE覆膜濾料有初始壓差大、運行阻力高和能耗高的缺點,給客戶端造成了高能耗和運營成本的壓力,而降低除塵濾袋穩定運行時的壓差是能耗和運營成本的關鍵突破。

以客為尊 創新技術

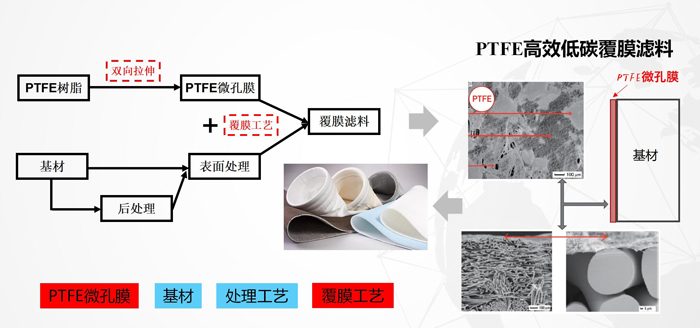

元琛科技基于以客為尊的經營理念,對于客戶端在產品使用過程中面臨高能耗、高運營成本的痛點,我司功能性薄膜開發項目組圍繞原材料功能化、工藝多樣化和雙向拉伸技術創新化,通過長期的基礎研究和產業化驗證,成功開發出高效低阻PTFE膜,主要創新技術如下:

①原材料功能化:結合化學基礎原理和計算機模擬技術,建立實驗數據分析計算模型,對PTFE樹脂表面進行功能化修飾,優化PTFE樹脂的成纖性;

②工藝多樣化:利用大數據建模和結構模擬技術,進行工藝參數的多功能設計、調控和優化,實現PTFE微孔膜的高纖維化、低結點、寬間距和高孔隙率;

③雙向拉伸技術創新化:通過AI技術的模型化和智能化,首創設計雙向拉伸過程中溫度點的非對稱梯度分布,漸擴式提升膜孔徑、透氣率和孔結構均勻性;

通過膜微觀孔結構設計、調控和優化,開發出的PTFE高效低阻膜,孔隙率高、透氣率高、孔徑小且分布窄,保證除塵濾料過濾效率的同時,降低運行阻力,從而實現高效低阻、節能降碳的作用。

元琛科技基于高效低阻PTFE膜、點陣式基材、高效后處理技術和異型覆膜工藝相結合的方式,各工序產品間組合設計、優化和互補,開發出高效低阻降碳覆膜濾料;

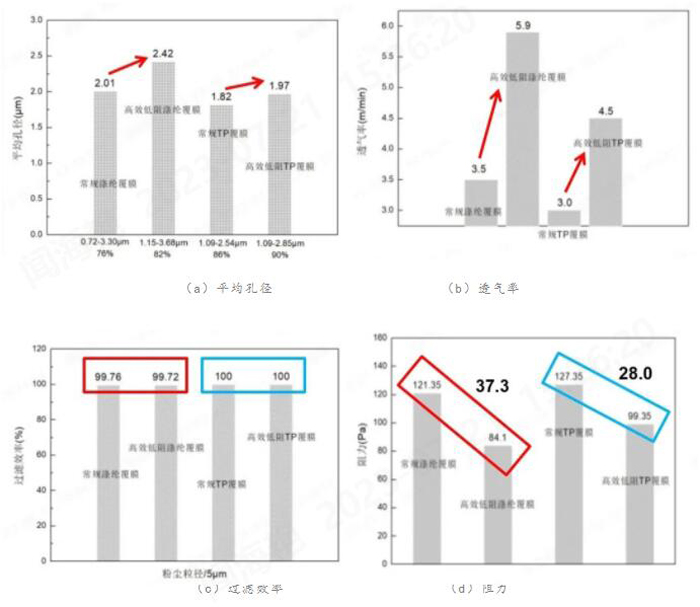

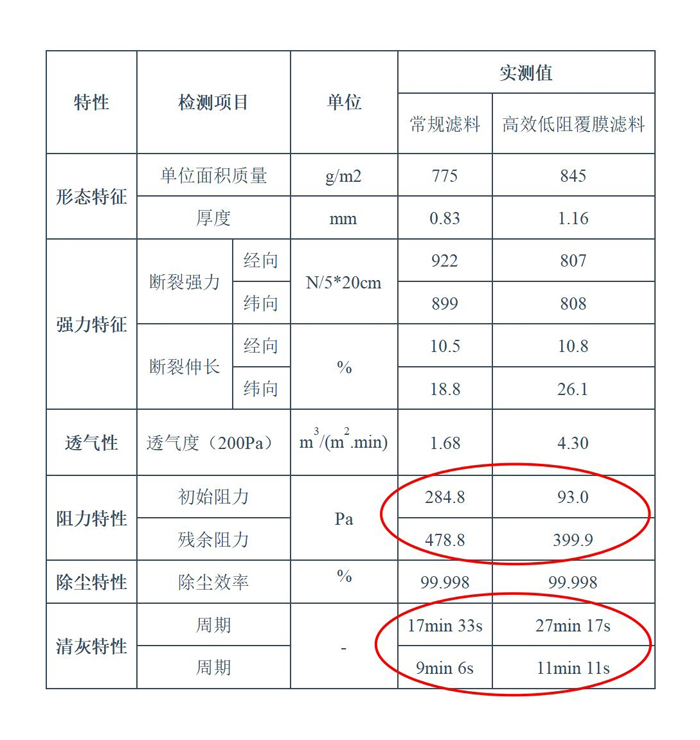

在靜態運行狀態下:過濾效率保持不變,初始壓差較常規覆膜濾料降低20%-30%,保證客戶端滿足排放要求的同時,節約能耗和運營成本,降低碳排放。

為了更好的模擬濾袋在除塵器中實際運行時的動態性能,包括過濾效率和運行阻力,通過VDI(濾料動態測試儀)對高效低阻覆膜濾料的動態過濾性能進行測試和評估。

在動態運行狀態下:高效低阻覆膜濾料較常規覆膜濾料初始阻力低67.3%、殘余阻力低16.5%,表現出低阻特性;常規濾料和高效低阻覆膜濾料除塵效率均為99.998%,表現出高效特性;在清灰方面,高效低阻覆膜濾料也具有更長的清灰周期,表現出低能耗特性。

減污降碳 服務永恒

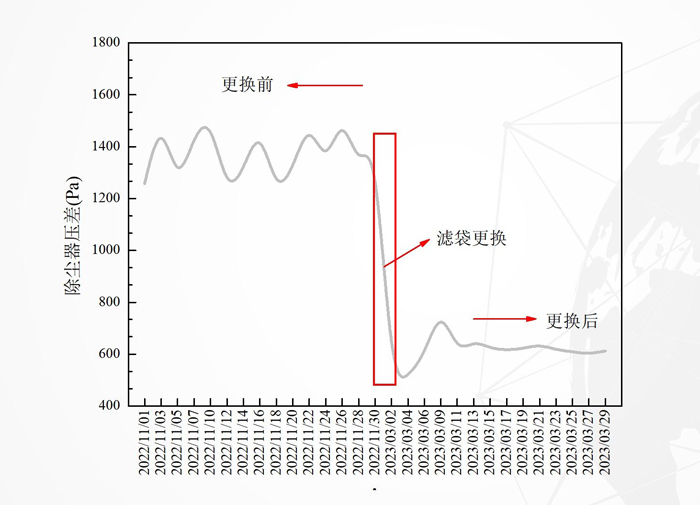

以中國某水泥廠窯尾袋式除塵系統改造項目為例,對除塵器中濾袋更換連續穩定運行前后的平均壓差變化進行對比,更換高效低阻覆膜濾料后除塵器運行壓差明顯降低,更換前后除塵器運行壓差由1200Pa左右減小至600Pa,下降幅度約為50%,對于客戶端來說,最直觀的就是能夠降低除塵系統運行時的風機能耗。

以產能3800t/d水泥熟料生產線袋收塵系統為例,收塵系統壓差每降低600Pa,每天可節電約2160kWh,按照每年生產線運行300d計算,全年僅尾排風機電能耗一項節電約33萬元,而元琛科技高效低阻除塵濾袋的平均使用壽命在3年以上,綜合計算下來,在整個運行周期之內至少能通過節能來減少100萬元的運營成本。

元琛科技“高效低阻降碳濾料”項目研發成功,打破了傳統覆膜濾料高阻力、高能耗的局限性,與國家“雙碳”戰略目標不謀而合。未來將持續秉持“為世界環境友好和人類健康做貢獻”的使命,為國家實現雙碳目標貢獻力量。